El padre de Antonio Benito, junto a su hermano y tío de este, comenzó allá por la década de los 50 haciendo baldosas hidráulicas con una prensa manual. Por aquellos años este tipo de piso estaba de moda y era la solución más práctica, estética y duradera para los suelos. Pero al aparecer los suelos de terrazo en la década de los 60, durante la década de los 70 se puso muy de moda, y la fabricación de mosaico hidráulico entró en crisis. Debido a esa crisis la mayoría de los fabricantes de mosaico se cambiaron al terrazo o a la loseta hidráulica, ya que coincidió con el boom del urbanismo rural, con los acerados y asfaltados de calles, y con el primer boom de la construcción.

Otra crisis, la de principios del siglo XXI, hizo que Antonio Benito (ya sin su padre) se replanteara reinventar su negocio, y desde aquel momento comenzó a darle vueltas a la idea de retomar la actividad con la que empezó su padre. Comenzó a hacer pruebas con los antiguos moldes, llamados trepas, al tiempo que experimentaba con las mezclas de color. Poco a poco empezaron a llegar los encargos de distintas partes de España de arquitectos que rehabilitaban viviendas, ya que no había prácticamente fabricantes de este producto. Con el paso del tiempo llegó la moda retro, también llamada vintage, y los pedidos fueron aumentando, por lo que a día de hoy Losetas Benito está fabricando exclusivamente mosaico hidráulico de manera artesanal, un producto de una calidad suprema y muy exclusivo.

He visitado su pequeña fábrica donde me he encontrado con Antonio, su esposa Sole, y el hijo mayor de Ambos, Antonio Benito junior, la tercera generación. He hablado con ellos, he visto cómo trabajan y he sentido la atmósfera positiva que se respira cuando la gente es feliz con su trabajo.

EnTomelloso: Nos conocemos desde hace varias décadas, he visitado tu fábrica muchas veces, y nada más entrar hoy he sentido una sensación nueva. Me parece muy bonito veros a toda la familia trabajando juntos. Sé que tuviste una grave enfermedad hace unos meses, y que por causa de ella tienes limitaciones físicas para este trabajo. Sin embargo, he podido comprobar que entre los tres formáis un equipo muy completo. Contadme un poco cuál es la labor de cada uno de vosotros.

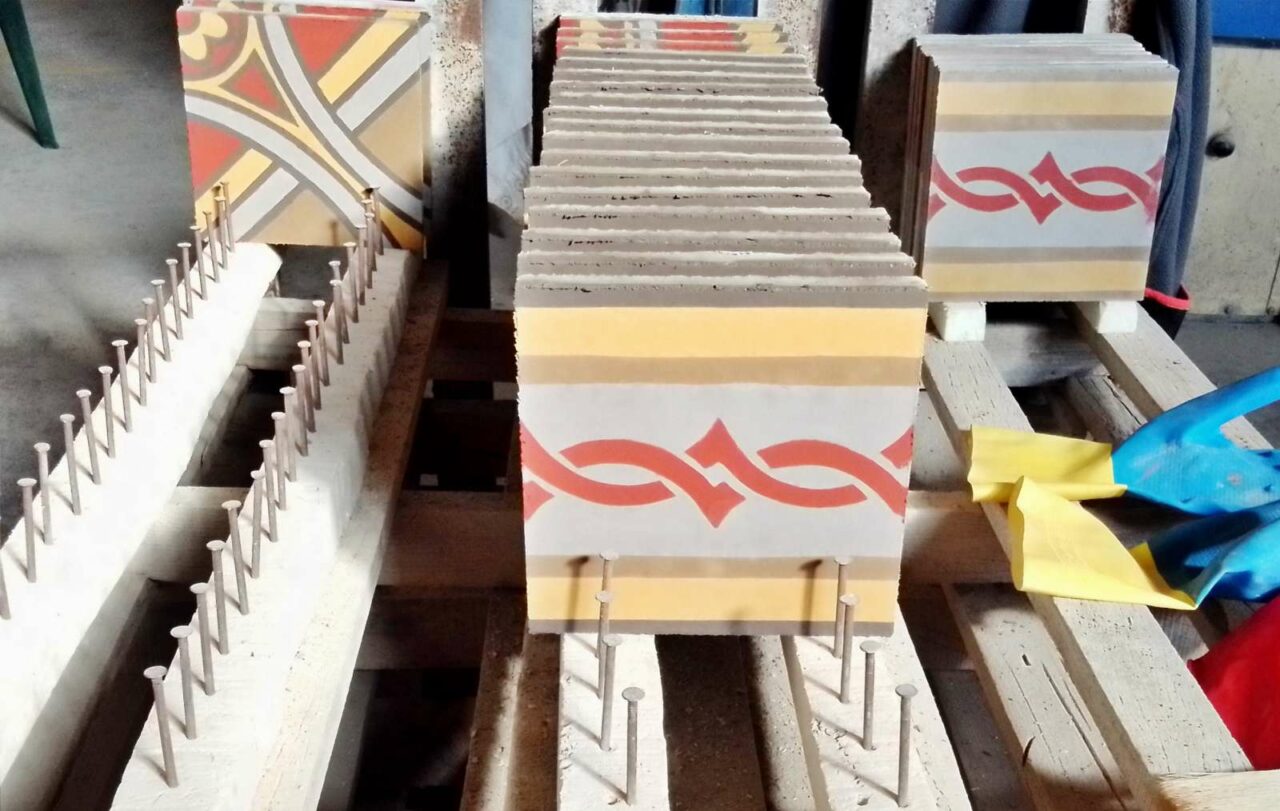

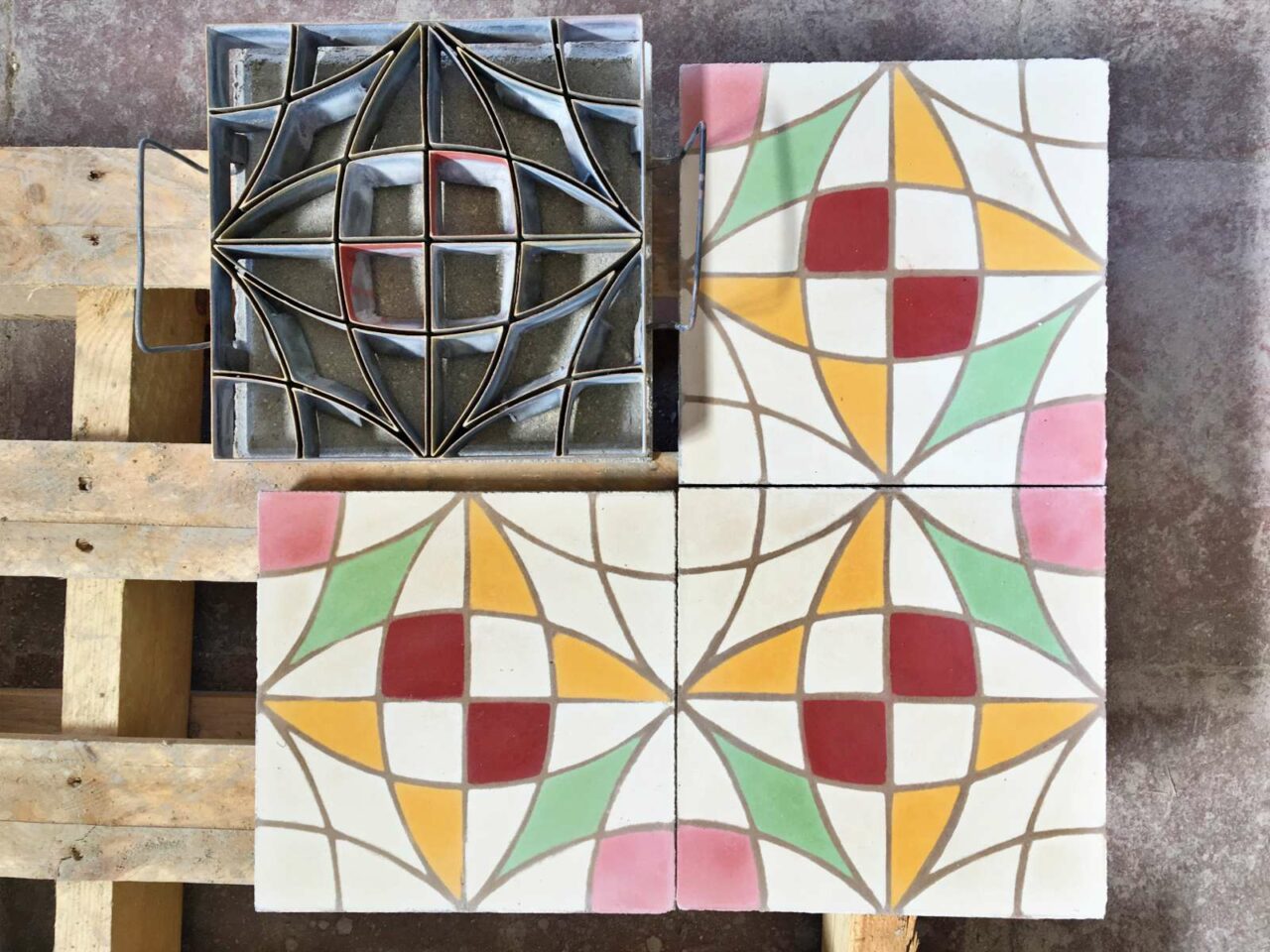

Antonio Benito: Sí, debido a mi enfermedad nos vimos obligados a modificar las labores de la empresa, pasando a formar un equipo familiar. Te cuento: todo comienza en el ordenador o con un folio milimetrado, donde Sole realiza el dibujo, la composición de la baldosa y el suelo a fabricar. Después pasa a mis manos y yo le doy forma al dibujo con láminas finas de metal y hago el molde o trepa, y por último Antonio Junior prepara los áridos y materiales necesarios y le da forma físicamente la baldosa, ósea la fabrica. Esa es más o menos la función de cada uno, aunque siempre estamos para todo….

ET: Me gustaría que me hicieras un resumen de la trayectoria del negocio desde que empezó tu padre hasta hoy.

AB: Mi padre desde joven trabajó el mosaico hidráulico, comenzando a fabricarlo en Madrid, después en Jaén y terminó asentándose en Tomelloso. Pasados algunos años, dejó de fabricarlo para comenzar mayores producciones con la loseta para acerado, y así trabajar para ayuntamientos y almacenes con la llegada de la pavimentación en las poblaciones. Yo seguí trabajando la loseta para acerado unos años más, pero siempre tuve en la cabeza volver a fabricar el mosaico hidráulico y me puse manos a la obra. Hoy en día solamente fabricamos este material tan exclusivo con el que disfrutamos trabajando.

ET: Seguramente cuando tú empezaste a trabajar con tu padre ya no hacía mosaico, por lo que prácticamente habrás tenido que partir de cero, ¿cuáles son las mayores dificultades con las que os habéis encontrado para poner en marcha este proyecto?

AB: No, ya no hacía mosaico. La mayor dificultad ha sido encontrar las fórmulas de pesos y cantidades necesarias para la fabricación de una baldosa. Es un proceso muy laborioso basado en 3 capas que forman la baldosa, cada una de ellas distintas y todas ellas bien proporcionadas nos dan un buen resultado.

ET: Vosotros tenéis dos líneas de trabajo: La reproducción de modelos antiguos que os encargan para restauraciones, y modelos nuevos diseñados por vosotros. Sé que en esta labor ha sido muy importante la aportación de Sole, tu mujer, ya que ella es una diseñadora experimentada. Imagino que ella ha sido una parte muy importante del proyecto, porque tanto para los trabajos de reproducción de modelos clásicos como para los diseños modernos ha sido fundamental, ¿en éste momento qué porcentaje de vuestra producción es de unos y de otros? ¿Crees que la línea de diseños vuestros será lo que os mantenga en el futuro?

AB: Bueno, nos encontramos de todo. Venimos notando la confianza que depositan en nosotros para fabricar las reproducciones de suelo antiguo. Estas tienen que quedar como si hubiesen pasado los años por las baldosas y cada una de ellas es un reto para nosotros. Al mismo tiempo, sentimos que estamos aportando nuestro granito de arena para conservar historia. También nos entran pedidos muy personales y diseñados directamente por el cliente, una de las ventajas que este material tiene. Es un mundo muy extenso.

ET: Me gustaría que nos contases para todos nuestros lectores las ventajas del suelo de mosaico hidráulico, porque creo que la mayoría no conoce este material y piensa que es algo anticuado y que ahora la tecnología produce mejores materiales.

AB: Es un material muy duro, cálido y con mucha personalidad, además de contribuir con la sostenibilidad medioambiental. Es el material más versátil en diseño, ya que podemos fabricar cualquier diseño con cualquier color. Esto la tecnología no lo ofrece, a no ser que sea en grandes cantidades, por lo que de anticuado nada de nada. Hoy en día podemos vestir nuestra casa, estancia o negocio de forma muy personal. Es un material que ha llegado para quedarse.

ET: Por último, me gustaría que nos contases resumido cuál es vuestro proceso de trabajo y su duración aproximada.

AB: Comenzamos con la preparación de los áridos de las dos capas interiores de la baldosa: una llamada secante (todos los componentes en seco), esta es la capa central, y los áridos húmedos que compactan la última capa (llamada revés), continuando con la preparación de los colorantes, todos en líquido, que conformarán junto con el molde (trepa) la cara vista con el dibujo de la baldosa. La fabricación de una baldosa depende muchísimo de la cantidad de colores que lleve el dibujo. Además, pasadas 24 horas se sumergen en agua otras 24 horas más, y después pasan al proceso de secado, que son aproximadamente 28 días.